低温等离子体处理技术是一种常用的材料改性手段,它是通过电离气体产生大量的带能粒子和各种形式的光辐射作用于材料表面,从而改变材料表面润湿性、粗糙度、黏结强度等,达到制备具有一种或多种特定功能材料的目的。低温等离子体处理技术在材料改性中备受青睐得益于四大优势:(1)反应环境所需温度低;(2)处理效率高;(3)适用范围广;(4)不会破坏材料本身的性质。

等离子体处理技术在塑料印刷、涂层、粘接加工的应用

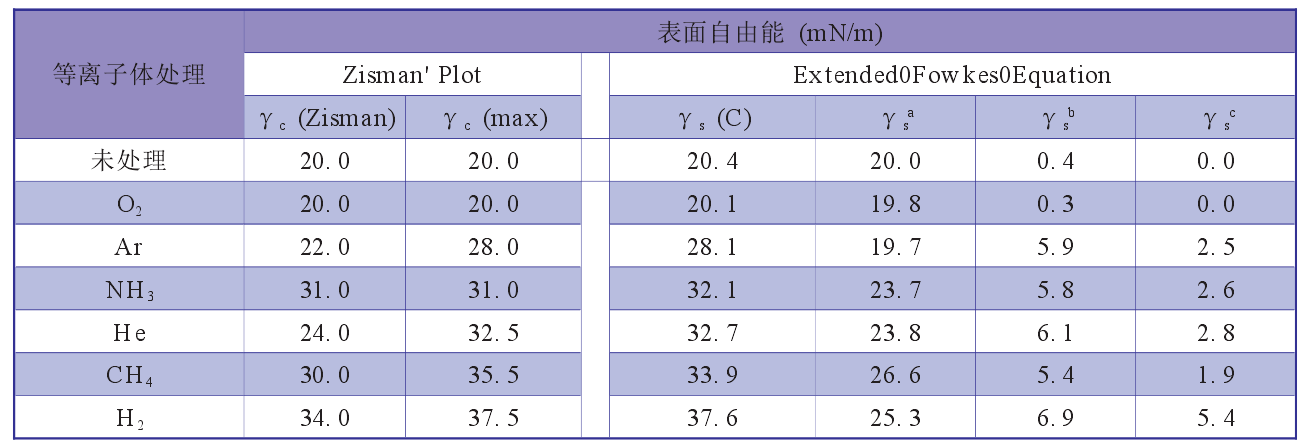

低温等离子体处理塑料可显著改善材料表面自由能,使塑料表面润湿性发生变化。塑料表面润湿性与粘接、印刷、涂饰的难易有密切的关系。表1是O2、Ar、NH3、He、CH4、H2等离子体处理的聚四氟乙烯(PTFE)高分子材料表面自由能变化结果。

表一 6 种气体低温等离子体处理后的 PTFE 表面自由能变化结果

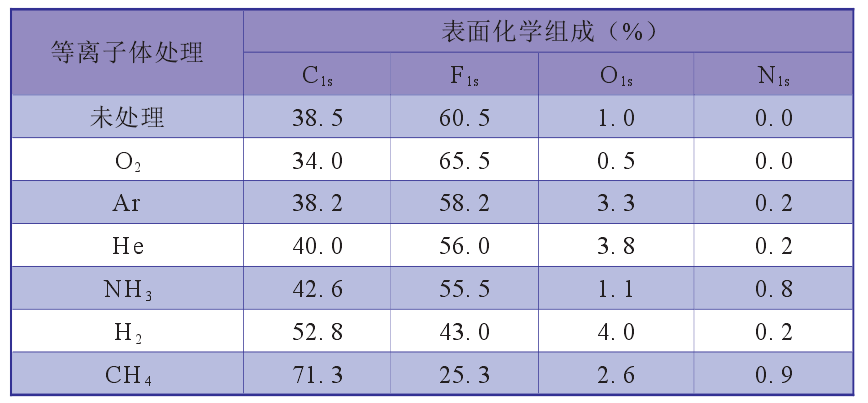

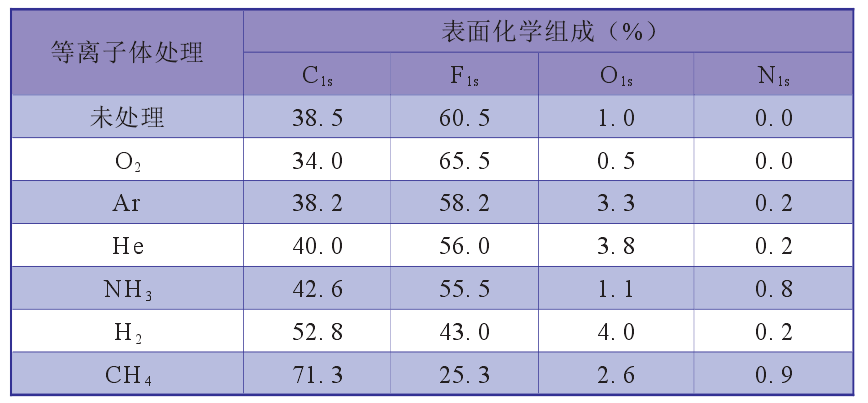

等离子体与高分子塑料表面作用,发生交联反应和蚀刻反应的同时,基材表面生成不饱和键或粗糙化,这是印刷性、喷涂、粘接性提高的主要原因。低温等离子体中的活性粒子具有的能量一般都接近或超过C—C或其它含碳键的键能,因此能与导入系统的气体或高分子固体表面发生化学或物理的相互作用,引入大量的极性基团,改变其表面活性。表2是6种气体等离子体处理的PTFE表面化学组成的ESCA测定结果。

表 2 6 种气体等离子体处理后的 PTFE 表面化学组成的 ESCA 测定结果

印刷前等离子体预处理

塑料制品基本材料主要为聚丙烯(PP)、聚已烯(PE)、聚氯乙烯(PVC)、聚酯(PET)等,其表面特性因分子结构基材的极性基团,结晶程度和塑料的化学稳定性等不同而有很大的差异,这些因素对印刷油墨层的粘附牢度影响很大。对属于极性结构的PS(聚苯乙烯)、PVC,印刷前不需要做表面预处理,但对于其表面结构是非极性的PP、PE、PET等,其化学稳定性极高,不易被大多数油墨溶剂所渗透和溶解,与油墨印刷的结合牢度很低,所以在印刷之前必须经过等离子体表面处理,使塑料表层活化生成新的化学键使表面粗化,从而提高油墨与塑料表面的结合粘附牢度;同时制造某些粒料过程中,按不同要求掺入了一定数量的助剂,附加剂,下开口剂,当吸膜定型后,这些助剂就浮在材料表面,形成肉眼看不见油层,这些油层对印刷是完全不利的,它使塑料表面不易粘合,附着力下降,当等离子体与塑料表面相遇时,产生了清洁、活化、刻蚀作用,表面得到了清洁,去除了碳化氢类污物,如油脂、辅助添加剂等,根据材料成分,其表面分子链结构得到了改变。建立了羟基、羧基等自由基团,这些基团对各种涂敷材料具有促进其粘合的作用,在粘合和油漆应用时得到了优化。

未处理的PPS部件用40mN/m测试油墨不能润湿,等离子体处理后,用60mN/m测试油墨达到了完全的润湿。

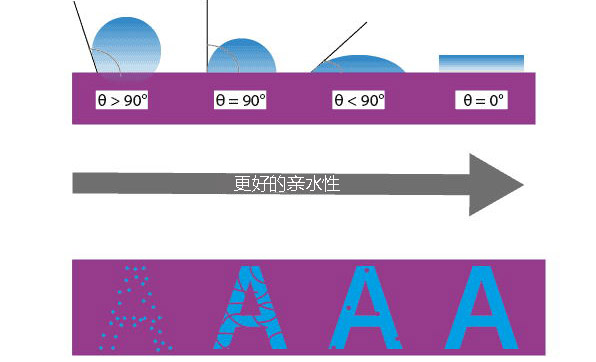

下图形象地展示了材料表面能、印刷质量以及等离子体处理三者之间的关系。图片上方是施加到材料表面的油墨液滴,而下方则是相对应的印刷质量。第一个液滴有超过90°的接触角,材料表面的润湿效果很差,导致了材料表面的油墨收缩也不能在材料表面均匀地印刷喷涂。中间两个液滴有相对较小的接触角,从而印刷质量也相对提高。而当液滴的接触角为0°时,将会取得最佳的印刷质量,液滴可以很好地润湿材料表面并获得均匀的印刷质量。

涂层、涂装前等离子预处理

等离子处理是最有效的对表面进行清洗、活化和涂层的处理工艺之一,可以用于处理各种材料,包括塑料、金属或者玻璃等。利用等离子处理机对塑料表面清洗,可以清除表面上的脱模剂和添加剂等,而活化过程则可以确保后续的粘接工艺和涂装工艺等的品质,对于涂层处理而言,则可以进一步改善复合物的表面特性。使用这种等离子技术,可以根据特定的工艺需求,高效地对材料进行表面预处理。

通常而言,涂层的附着力与机械键合力、化学键力和分子吸附力三种力有关,分别与塑料基体的表面粗糙度、表面化学能、表面自由能有直接关系。低温等离子体的高能量对塑料表面起到清洁作用的同时还会使表层的塑料发生氧化,含氧极性官能团的增加可以使涂层更容易固化和交联,交联度的提高有利于提高涂层与基体之间的结合强度。物理溅射可增加基体表面的粗糙度,随着表面粗糙度的增大,基体与涂层的浸润度也随之增加;另外,由于表面凹凸不平,涂层材料陷入其中形成钩链状态,增加了涂层与基体之间有效的附着面积,固化后可起到机械嵌合的作用;其次,等离子体中存在大量的高活性的活性基团,这些活性物质可与塑料表面的原子反应,增加塑料表面的化学活性,提高涂层与基体间化学结合强度。

塑料粘接前等离子体处理

塑料之所以难以粘接,是由于表面能低、湿润能力差、结晶度高、极性低且存在较弱的边界层。对应的解决办法有以下几种:导入极性基团、提高表面能、增加表面粗糙度、降低或消除表面的弱界面层。

粘接效果在很大程度上取决于胶粘剂的流动能力、胶粘剂与被粘物表面是否紧密接触或良好浸润等。一般认为,胶粘剂和被粘表面之间的粘接力主要分为机械粘接力和化学键合力。

等离子体处理是利用等离子体中的高能态粒子打断塑料表面的共价键,等离子体中的自由基则与断开的共价键结合形成极性基团,从而提高了塑料表面活性。于此同时,等离子体对高分子塑料表面存在物理刻蚀作用,导致塑料表面的纳米尺度的微观结构发生变化,从而获得较好的润湿性,可以使胶粘剂在低表面能塑料材料的表面更易流动、铺展和浸润,从而达到适宜的粘接强度。

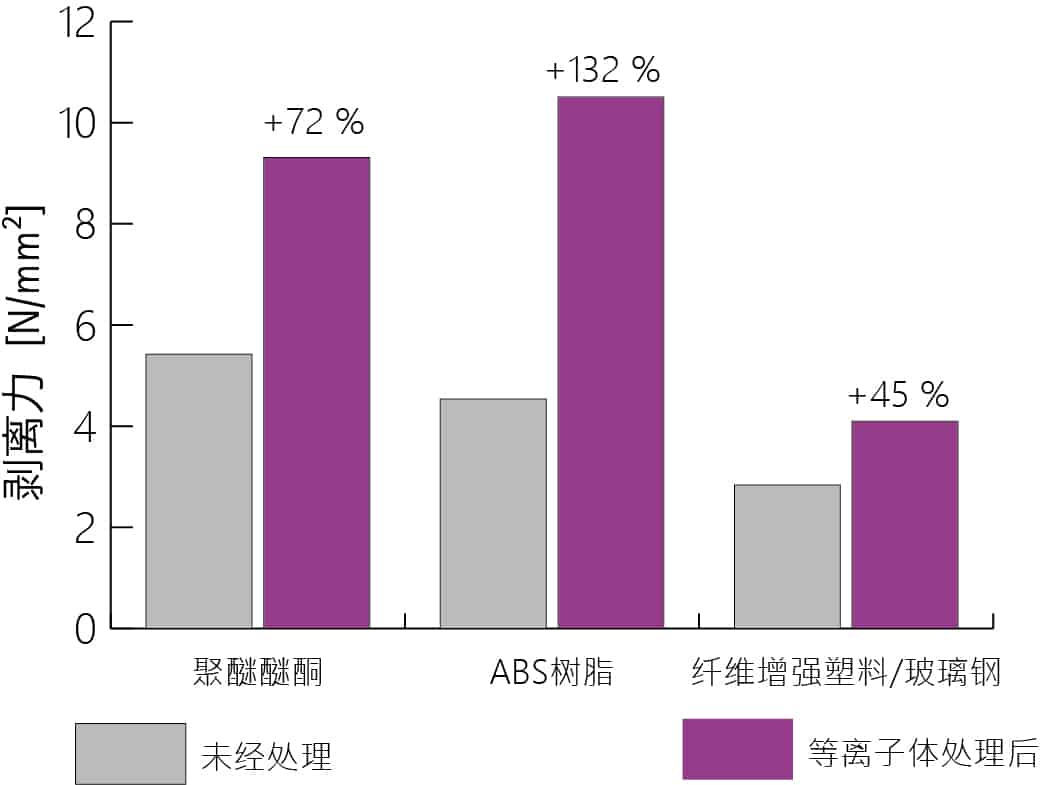

下图显示了未处理的塑料和预先等离子处理过的相同塑料与2K环氧胶粘剂胶接的拉脱强度的比较。对比表明了粘接的显著改善。

对于塑料等材料来说,可以利用等离子处理技术改善材料的特性,比如在处理PE、PP、LDPE等材料时,在材料表面引入多种含氧基团,可以使材料表面的性能由非极性,结合强度差等转变为带有一定的极性、亲水性。采用低温等离子体处理技术对塑料材料进行改性,可以提高常规高分子塑料的使用性能,拓宽其应用范围。