碳纤维等离子体处理

文章出处:等离子清洗机厂家 | 深圳纳恩科技有限公司| 发表时间:2025-09-26

当前已经广泛采用碳纤维表面改性技术提升复合材料的界面剪切强度,基于此类技术可以提升树脂和碳纤维间的界面粘结能力,有助于改善材料的力学性能。碳纤维表面处理的作用体现在多个方面,包括提高纤维比表面积、清除表面杂质等。随着对改性技术研究的深入,市场中已经有多种碳纤维表面处理方法,具体可以划分为两大类,分别是物理法、化学法,二者可以进一步细分为不同的方法,其中前者主要有热处理涂层法等,此类方法主要对比表面积以及粗糙度进行合理调节,由此增强了树脂、碳纤维的界面结合力。后者在原理上主要是采用增加碳纤维表面化学官能团的方式,使用较多的方法有化学接枝法改性、等离子改性、碳纤维表面金属化改性等。

碳纤维的等离子体处理是指放电、高频电磁振荡以及冲击波等方法使空气、氧气、惰性气体等产生等离子体,对碳纤维表面进行处理使其表面进行功能化的过程。它具有操作简单、环境友好、使用气体广泛、对材料本身损伤小的优点。而且反应仅在材料表面发生,而不会明显改变材料本身的力学性能,因此成为一种高效的碳纤维改性方法。根据所用气体性质的不同,等离子体处理可以在碳纤维表面产生自由基、离子和亚稳态物质,从而引起蚀刻、交联和化学改性。从氢等离子体处理和氧等离子体处理对碳纤维表面碳键类型及粗糙度的影响对比中可知,随着氧气流速的增加(0-50sccm),碳纤维表面sp2键含量从57%下降到41.6%,说明sp2键分解并转化成C-O或C=O键。而285.6cm-1处的C-C(sp3)键消失并在285cm-1处产生sp3键,表明通过氧等离子体处理除去了氢化碳。随着氢气流速的增加(0-50sccm),碳纤维表面C-C(sp3)键含量由未改性碳纤维时的28%上升到41.3%,碳纤维表面粗糙度从3.39nm提高到5.57nm,提高64%。而氧等离子体处理的碳纤维表面粗糙度从3.39nm提高到295nm,提高了87倍。这说明相对于氢等离子体处理,氧等离子体处理体现出更强的蚀刻能力。碳纤维表面的形态和粗糙度会发生明显变化,纤维表面呈现出更深的槽和脊,粗糙度增加。此外,FTIR和XPS分析发现COOH、C-O、C=O和C-OH等含氧官能团成功接枝到碳纤维表面。而这些亲水性官能团的存在以及粗糙度的增加提高了碳纤维的润湿性,并改善了纤维与基体的界面结合。经氧或空气等离子体处理后碳纤维表面会产生羧基和羟基,它们能够与环氧基团反应,因此有利于提高碳纤维与环氧树脂基体的界面结合,但是氧或空气等离子体处理一定程度上会降低碳纤维本身的强度。

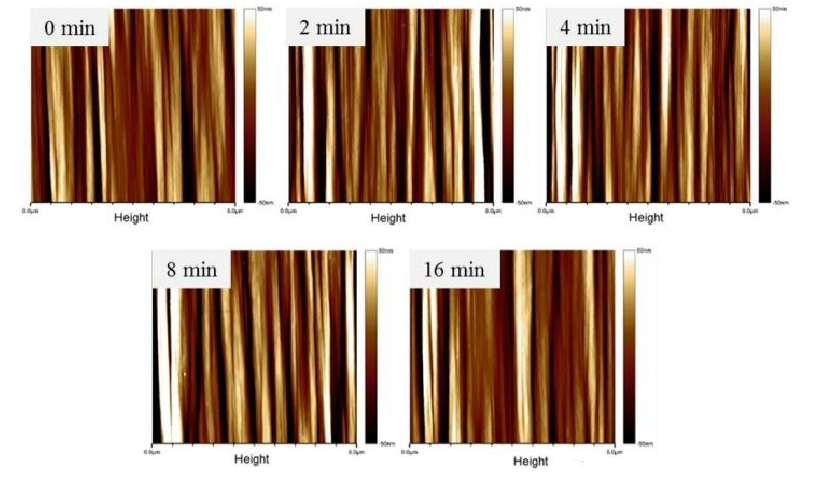

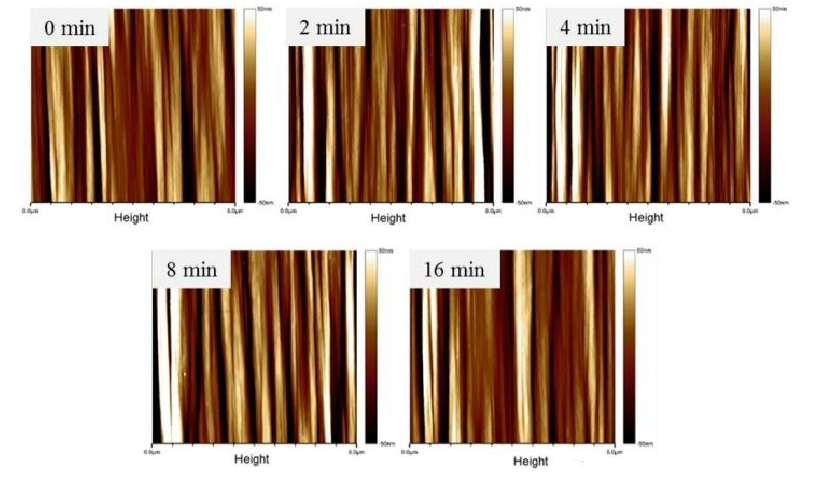

氮或氨气等离子体处理对碳纤维强度的影响几乎可以忽略,且在碳纤维表面形成的含氮功能化官能团能够与环氧树脂反应,从而提高纤维与基体的界面结合。氮气等离子体处理后,碳纤维直径和强度几乎无变化,而纤维与环氧树脂之间的界面结合显著提高,其界面剪切强度增加。碳纤维进行低压氨气等离子体处理,处理前后碳纤维的表面形态和粗糙度并未有明显差异(如图1),但碳纤维表面含氮官能团含量和表面能均显著提高。但是经等离子体改性后,CF/EP复合材料的界面断裂韧性提高不明显,所以,低压氨气等离子体处理对纤维与环氧基体的界面结合提高不明显。

图1 不同等离子体处理时间碳纤维的AFM图

根据等离子体的粒子温度,通常将等离子体改性划分为两大类,分别是低温、高温等离子改性,而前者在碳材料表面改性方面得到了较多的应用。低温等离子体的能量较小,且其形成不依赖于特定的压力条件,采用等温等离子体即可将材料表面有机大分子链断裂,而基体性能仍然保持较高的稳定性。通过等温等离子体处理之后改变了材料表面的基本特性,可能会形成富氧极性基团或者交联层,从而改善材料的光电性能以及亲水性等特性。除此之外,等离子处理的优势还体现在效率高、成本低、安全环保等方面,因此已经成为材料改性的重要手段。